今年10月15日,武漢長江大橋67歲了!

67年前,一群橋梁界仁人志士匯聚武漢長江邊,克服水文環境的惡劣和技術上的空白的挑戰,修建起萬里長江第一橋。

它的建設,拉開了中國現代化橋梁建設的序幕。自此以后,“大江大河上到處能走”的夢想不斷變為現實。

67年過去了,跨越江河早已不是難事。武漢長江大橋如同老大哥一般,巍然屹立于龜蛇之巔,俯瞰大江東去,笑看白云蒼狗。

體格強健的武漢長江大橋見證著兩岸的繁榮與發展。讓我們一起回過頭來看,在當時的情境下——修建武漢長江大橋有多難。

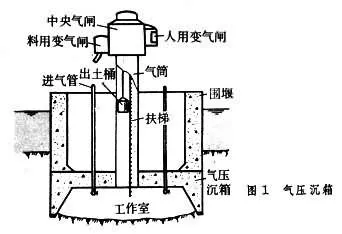

氣壓沉箱法百弊叢生

近百年來,世界上橋梁深水基礎唯一的施工方法就是氣壓沉箱法。氣壓沉箱猶如倒扣的一只飯碗沉入水底,“碗”內有壓縮空氣,水進不去,人在里面工作,要承受附加的大氣壓力。水深每增加10米就增加1個大氣壓力,水深40米時,人要承受4個大氣壓力,即每平方厘米有4公斤壓力,這是氣壓沉箱法能承受水深的極限。

沉箱中的空氣五分之四是氮氣,五分之一是氧氣。氮氣分子在高壓下融入人的神經細胞,會產生輕度麻醉,時間一長,就會產生“氮醉”的麻痹現象,即所謂“沉箱病”。人長時間在高壓氧氣中工作,亦會引起腦部的“氧中毒”。所以沉箱內工人不能工作太久,壓力愈大,允許工作的時間愈短。

氣壓沉箱法示意圖

在沉箱內工作一段時間后,有相當多的氮氣溶解在人的血液和體內組織,出沉箱時,必須在氣閘室內經過一段時間慢慢減壓,讓氮氣慢慢釋放出來。若減壓太快,氮氣會形成不溶解的氣泡,在小血管中形成栓塞,妨礙血液流通,此即所謂的“減壓病”。所以,氣壓沉箱法的工作效率是很低的。

另外,武漢長江大橋用氣壓沉箱工作的內容與過去國內曾用過的氣壓沉箱完全不同。過去國內用過的氣壓沉箱主要是清除覆蓋層的泥沙,使作為橋梁基礎的沉箱埋置深一些,一般可達水下20米。

錢塘江大橋有九個橋墩基巖在水下很深,先打30米長木樁160根,樁頭在水下20米左右,再下氣壓沉箱使其能套住這160根樁頭,用混凝土澆筑在一起,即成為橋墩基礎。

武漢大橋氣壓沉箱主要工作是鑿巖,開鑿包括風化層巖石的基巖。在初步設計時估計需鑿巖6430立方米,工作量驚人。因為武漢大橋各墩基巖的覆蓋層在洪水期時可能會被沖光,成為光板,所以橋墩基礎必須牢靠地嵌固在基巖中,嚴防移動傾側。各墩需要鑿巖平均4到6米深,其中包括基礎范圍內原有巖面的高差一般有5米需要鑿平。鑿巖計劃采用高壓射水、機械風動等鑿巖手段,堅硬的巖層有時還要進行爆破作業,這時需要增加通風設施。這些艱難的鑿巖工作都是發生在最后階段,即3到4個大氣壓力時,可能會發生嚴重的沉箱事故。后來又從鉆探資料得知:7號墩炭質頁巖中可能產生有害氣體,需要采取特殊措施預防工人中毒。因此情況更加復雜了。

武漢大橋橋址地質復雜,巖層設計強度差別很大,石灰巖每平方厘米400公斤,泥灰巖每平方厘米200公斤。7號墩所在的炭質頁巖由于巖層破碎,每平方厘米只能承受9公斤壓力。因此,鑿巖需要準備多種手段。

由于沉箱內鑿巖工作量大,箱內氣壓又高,全橋需要添置大量氣閘、升降管道、大容量壓風機,以及多個醫療氣閘和大批船舶等等。還要培訓大量沉箱工人。這樣一來,工期勢必延長,而且沒有保證。因為一旦出現箱內4個大氣壓力將很難工作,只能在高水位時期停止施工。所以氣壓沉箱法是很不理想的施工方法,費用昂貴,有損工人健康,而且還冒著很大風險。但是這是當時世界上唯一的施工方法。

屹立于武漢長江大橋武昌岸橋頭的管柱紀念碑

管柱鉆孔法重燃希望

1953年上半年完成的武漢大橋初步設計中,江中8個橋墩都建議采用氣壓沉箱法。當年9月赴蘇聯技術鑒定結論亦是同樣:采用氣壓沉箱法。1954年蘇聯專家組組長西林來到中國,當時他已從蘇聯一本煤礦工業雜志上了解到一種新型的豎井鉆挖方法,設備簡單,操作容易。利用鋼絲繩的扭勁,一端進卷揚機,一端系鎢金接頭套。此接頭套可在十字型鉆頭上端一個圓窟窿內自由轉動。鉆頭一起一落,十字型鉆頭會不停地向一個方向旋轉,在巖層中鉆出一個圓柱孔來——后來被稱為沖擊式鉆機或簡稱“砸機”。

西林設想將此種鉆機移用到橋墩基礎施工中來,在一個圓柱形管柱中上下起落鉆頭進行鑿巖。但是,煤礦和武漢長江大橋情況完全不同,后者管柱是在深水急流中,如何穩得住?水下巖面復雜高低不平,會遇到流沙、塌孔、卡鉆等多種困難,水下混凝土封底前清渣亦是個難題。

西林新建議的施工方法后被稱為“管柱鉆孔法”,完全摒棄了有百年歷史的氣壓沉箱法,人們可在正常大氣壓力下工作。這種方法得到了大橋局領導的支持,決定“一切通過試驗”來證明其可行性。

從1954年10月至1955年6月,共約8個月時間,大橋局對其中每一道工序進行實地試驗,經過無數次的失敗、改進,最后取得成功。從陸上鉆頭試驗、管柱預制(先是小直徑1.1米管柱,后改為直徑1.55米管柱)、深水定位、下沉管柱(包括扶正),到巖面處理、水下鉆巖一定深度、下鋼筋籠、水下混凝土封底,最后再鉆小孔穿過封底混凝土進入原始巖層取得巖芯進行檢查,此法完全取得成功。

武漢長江大橋大型管柱施工

在深水急流中用自制的震動打樁機下插管柱,大概有二三十米長。為了保持管柱豎直穩定,外側加設高壓射水管,沖擊河床泥層。管柱歪了,就調整射水壓力予以糾偏。管柱底碰到的基巖高低不平、有流沙,就在管柱內拋投片石,打上一層水下混凝土,再重新開鉆。最初進度很慢,1955年3月第一部鉆機在一號墩上花了兩個月才鉆進巖層53厘米,而且鉆頭經常壞,后來改變了十多種式樣,有帶凹式鉆刃的鉚合式十字鉆頭,有整體式的,有組合式的。后來刃齒鑿巖部分選用特別硬質的y-8鋼制造,帶弧形刃齒的鉆頭又改為稍微切去弧形刃齒兩端的鉆頭。不斷的改進,使鉆頭的穩定堅固性和鉆進率大大提高,改進后的一個凹形鉆頭,連續鉆了12000分鐘,鉆成了11個鉆孔,且不用返修。

鉆巖產生的碎渣,采用泥漿法使其上浮,然后清除。鉆進一定深度就要拋投黏泥塊,投多了,影響鉆巖速度,投少了,鉆渣浮不起來。經過摸索,每鉆進1米,需投1立方米黏泥。這樣,工地將粘泥塊切成小塊,堆碼在鉆孔旁,按照鉆孔進度,及時投入。

管柱底鉆孔深度根據巖層強度而定,巖層堅硬的鉆孔深3米,巖層強度差些的鉆深7到8米。由于管柱鉆孔法設備簡單,便于流水作業,可多工點施工,加快了全橋施工進度。

管柱鉆孔法是一項全新的施工方法。最大優點是工人都在正常大氣壓力下操作。建設武漢大橋的職工熱情度高,新方法遇到的各個難點,都在廣大職工集思廣益、群策群力下很快得到解決。

檢查新方法的效果,關鍵是檢查管柱鉆孔后水下混凝土填充質量。全橋共有224根管柱,大橋局用KAM-300型鉆機鉆取水下混凝土并更深入巖層一段距離的巖芯(巖芯直徑100毫米),來檢查水下混凝土強度質量及混凝土與巖層結合面情況。這樣用于檢查的小鉆孔,全橋共鉆了24個。除早期施工的3個巖盤頂面有少量沙和碎石,其余21個均無夾層,說明清孔干凈。填充混凝土強度亦均超過設計要求強度,每平方厘米170公斤。

1955年12月,蘇聯工程運輸部部長及專家們來漢交流經驗,其中有一位“早期懷疑派”看到這些直徑100毫米的鉆芯實物后,禁不住豎起大拇指,高聲說新方法完全成功,這是對世界橋梁建設的一大貢獻。

近似計算法非用不可

大橋上部結構建設時也遇到了不少難題。

主橋一跨128米,一般采用三角形桁式,但斜桿很長,節點板寬度超過2.5米,材料供應有困難。因此,桁式改用菱形桁式,即雙斜腹桿桁式,俗稱“米字形”。鋼梁原計劃采用浮運法架設。初步設計赴蘇聯鑒定后,將九孔簡支梁改為三聯連續梁,每聯三孔鋼梁,懸臂法架設。

技術上大大地進了一步,但難度亦大大增加。每聯連續梁菱形桁式屬于五次超靜定結構,外部兩個超靜定支點,內部三個超靜定贅余桿,其應力分析十分復雜。1954年大橋局還沒有大型計算機,只有計算尺和手搖計算器。面對五次超靜定,每一次荷載下應力分析,要解析五個并列方程式,結構桿件數量多,要求畫出每根桿件的影響線,用傳統方法工作量非常龐大,非得采取捷徑改用簡化的、近似的方法不可。

鋼梁計算開始時,假定截面都是常數,計算出支點反力,將主桁分解為兩個斜桿系統,求出各構件的內力和截面,據此截面再進行下一步計算。

由此再算出兩個多余反力的影響線,將桁架視為外靜定結構,全部斜桿由兩個系統組成。單位荷載所在孔僅僅有節點荷載的斜桿系統受力。單位荷載在小節點或無單位荷載其他孔,假定兩個斜桿系統均勻受力,各承受節間剪力之半,其上下對應的弦桿內力相等,這樣可求出全部桿件的內力影響線。

采用以上近似方法,大大簡化了計算工作。類此的近似簡化方法還有,可以相互比較校核。上述近似計算又作了進一步優化,集中荷載乘以影響線坐標,均勻荷載乘以影響線面積,即得出內力。武漢長江大橋建設后期,曾用兩列雙機牽引的火車進行一系列荷載試驗,證明上述近似計算方法基本符合實際情況。

武漢長江大橋通車場景

標準化讓鋼梁架設高效優質

鋼梁采用懸臂法架設,要求桿件制造尺寸準確,同編號的桿件可以互換,架設時不需擴眼。為此設計時即作了考慮,使鋼梁制造工廠化、標準化、樣板化、機械化。桿件長度不超過16米,板厚不超過24毫米,節點板寬不超過2.5米。全部桿件截面是H形,內含4個隅角鋼,全部桁梁桿件寬度一律為72厘米,高度可變化。全橋上下弦桿長度均為15.94米,僅11種編號;斜腹桿均長10米,14種編號;豎桿6種編號,桿件標準化,鋼梁上拱度尺寸變化均做在大節點板內。

上下弦桿拼接均設在大節點板正中。所有主桁桿件工地連接的釘群均樣板化作規律性排列。全部桿件均采用H形,便于工廠用馬蹄形鉚釘機鉚合。山海關橋梁工廠為提高制造質量、推行樣板化作了大量工作,用經過表面硬化熱處理的鉆孔套壓入鋼鈑孔眼內,做成機器樣板,機器樣板孔眼則由制作工藝精湛的樣板鉆制。鉆孔套內徑被鉆頭磨耗達0.1毫米即予更換。這樣工地連接釘孔尺寸精度大為提高,使同編號的桿件可以互換。

大橋鋼梁實際架設時,沒有一次釘孔需要擴孔,鋼梁自然拼成穩定的三角形,大橋制造精度出乎一般意料。大橋武昌岸架設鋼梁時,需要新制一臺架梁吊機,由于擔心鋼梁架設時孔眼不準需要處理而耽誤架梁速度,特意制造了一臺兩個吊臂的架梁吊機(雙動臂吊機),但實際上一個吊臂吊機完全足夠了。

武漢長江大橋鋼梁架設

拼梁吊機在鋼梁懸臂端,是一個很大的集中荷載,作用點在一個斜桿系統上,另一個斜桿系統受力偏小,不合理想。同時四根斜腹桿組成的菱形空間會發產生變形。為了避免以上現象發生,懸臂孔前端臨時增加兩擋菱形空間內水平連接桿(事后拆除),使懸臂孔后面的上下弦桿受力(絕對值)基本一致,同時增加了結構穩定性。

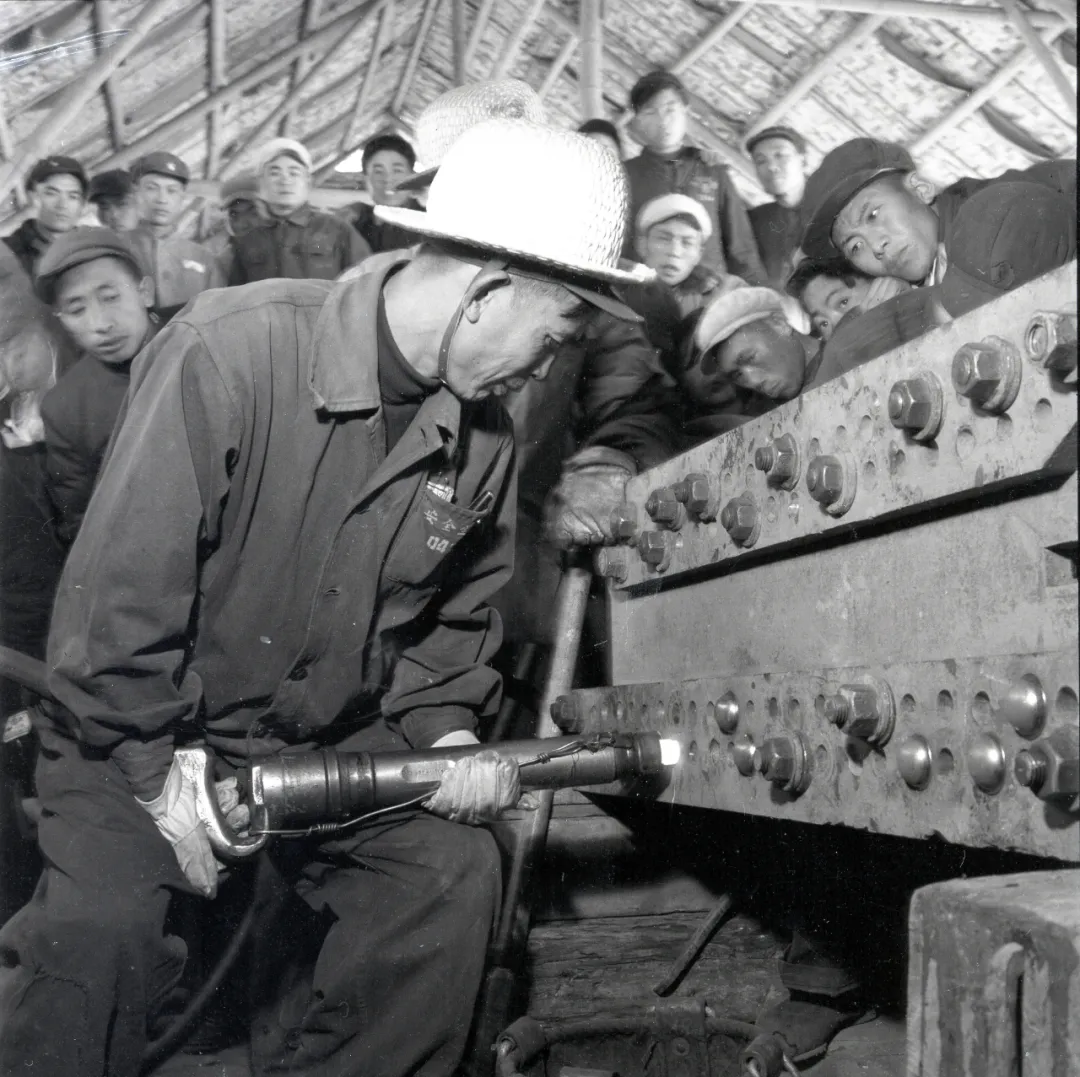

懸臂架梁一個重要的質量指標,即是鉚合工作不能落后于拼裝工作3個節點,鉚合要緊跟上拼裝。鉚合工作需要有牢靠的腳手架,因此設有專門的鉚合腳手架拼裝工班。懸臂端二三十米,地窄人多,安全是個大問題,需要有嚴格的施工組織工作予以協調。鋼梁拼架工作在白班,鉚合腳手架拼裝工作在夜班,一個在上游一片桁梁上操作,另一個在下游一片桁梁上施工。力求避開雙層作業,確保安全。鉚合腳手架一拼完,緊接著驗收,鉚合跟著上去。這樣確保了質量,還能節省大量拼裝精制螺栓。拼裝螺栓隨時收集,立即返修(絲扣),又可重復使用。這樣巧妙安排各項工序,讓工地節約了一萬個精制螺栓。

武漢長江大橋鋼梁板束累計最大厚度達170毫米,用直徑26鉚釘鉚合在一起,這樣又長又粗的鉚釘很難鉚合。又因鉚釘孔直徑普遍正公差多,鉚釘釘桿直徑負公差多,鉚釘鉚合后很難填滿釘孔,發現有間隙且最大達2毫米,以后容易松動。為了盡量填滿釘孔,工地經過研究,制成了一種高頭錐體形釘桿鉚釘,替代原有半圓形釘頭直桿鉚釘,施鉚肘又加用跳動式風頂,這樣大大增加了鉚釘的填實度。所以到如今歷經近70年,全橋近百萬個工地鉚釘無一松動,創造了鋼梁鉚合的奇跡。

武漢長江大橋工人用高頭錐體形釘桿鉚釘

萬里長江第一橋于1955年7月正式施工,1957年9月全部建成,質量歷經考驗奉為楷模。大橋局第一任局長彭敏當年倡導的“尊重科學,勇于實踐,技術創新,嚴格質量”的大橋精神,連綿不斷,發揚光大。而修建武漢長江大橋的中鐵大橋局,也已在國內海外建成4000余座大橋,發展為名副其實的世界一流“建橋國家隊”。

【責任編輯:索煒】

上一篇:

下一篇: